Vita di un Mini Lathe cinese

Inviato: sab nov 27, 2021 10:45 pm

Me lo avete chiesto...ed eccomi qui.

Partiamo dal presupposto che NON sono un "operatore macchine CNC", un tornitore o qualsiasi altra cosa che abbia a che fare con torni, frese o altro a parte una brevissima parentesi di un paio di mesi circa 20anni fa: tutto ciò che so lo ho imparato praticamente da solo provando, rompendo, riparando e leggendo i vari forum e video su YT. Ce ne sono a migliaia, basta solo scegliere quello che piace di più.

Le modifiche sono più o meno sempre le stesse in quanto la macchina ha dei problemi noti e son sempre gli stessi, quindi di mio c'è poco se non la manodopera in questi upgrade.

La macchina è il classico mini tornio per metalli nella versione da 350mm tra le punte:

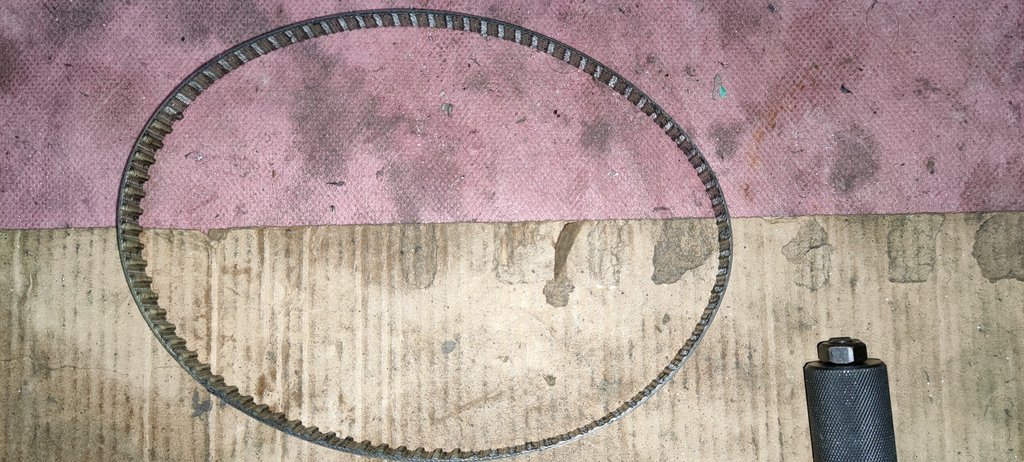

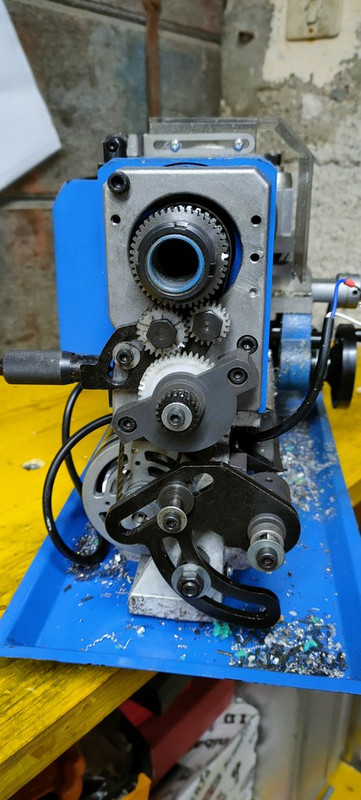

Nel mio, oggi, si è rovinata la cinghia che fa girare il motore...devo avere dei problemi con le cinghie in questo periodo...e quindi quale occasione migliore per smontare tutto, pulire per bene e fare qualche upgrade? La situazione ora è questa:

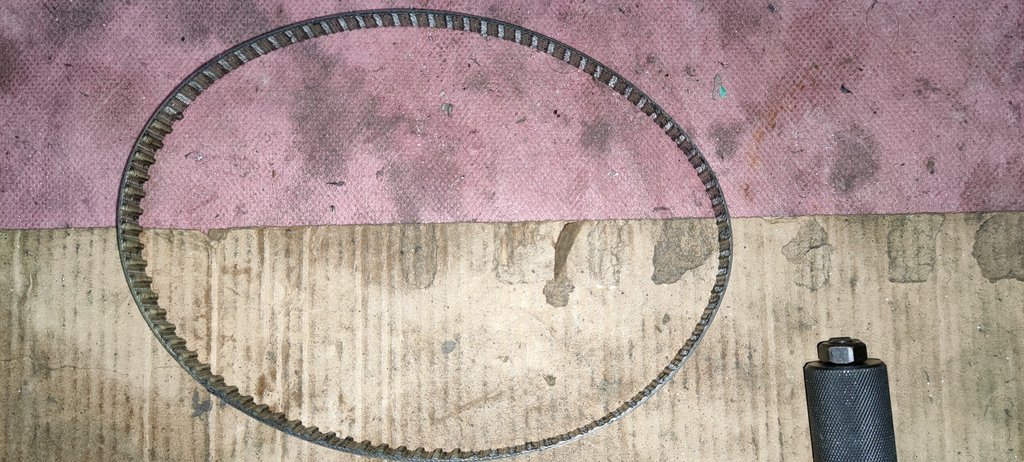

Non credo si veda bene, ma su 90 denti, più di 60 mancano

Di mio avevo già aggiunto, mediante un calibro digitale adattato, la visualizzazione del movimento del carro e già così è stato un bel salto avanti sebbene non sia estremamente perfetto.

Al posto della torretta portautensile tradizionale, ne ho montata una a "cambio rapido" che ha la possibilità di regolare l'altezza dell'utensile una volta sola grazie al porta utensile...da qui il nome di "cambio rapido"; mi piacerebbe trovare anche un modo più semplice di girare il carrino per effettuare torniture coniche, ma vedremo, forse non sarò necessario.

Non avessi nulla da fare sarei felicissimo, ma ammetto che non avrei fatto questo lavoro adesso, ho troppi cantieri aperti e devo assolutamente concluderne qualcuno, non fosse altro per far spazio in garage!

Ovviamente la prima operazione sarà la sostituzione della cinghia, ma ormai che sono in ballo assemblerò e monterò i pezzi della "scatola Norton elettronica" che permette di comandare la vite madre in modo indipendente dalla velocità del mandrino svincolandola meccanicamente dal movimento del mandrino stesso.

Il kit prevede l'utilizzo di un Arduino UNO, una scheda con del pulsanti di comando, un display, un motore passo-passo per comandare la madre vite ed un encoder rotativo per leggere il numero di giri del mandrino; questo trasforma completamente il tornio dandogli più precisione avendo un comando elettronico dello spostamento, la possibilità di cambiare "marcia" dell'avanzamento senza dover smontare tutti gli ingranaggi, impostare velocità e limiti di avanzamento ed anche la possibilità da realizzare filetti con passo sinistroso.

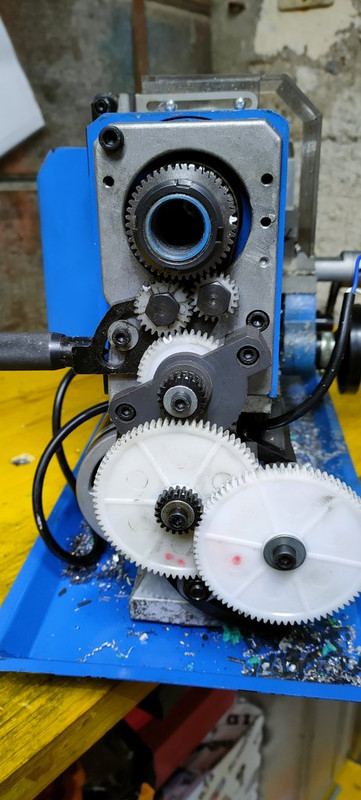

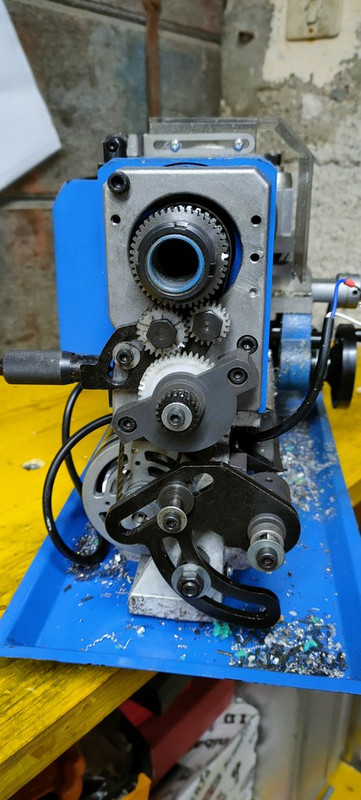

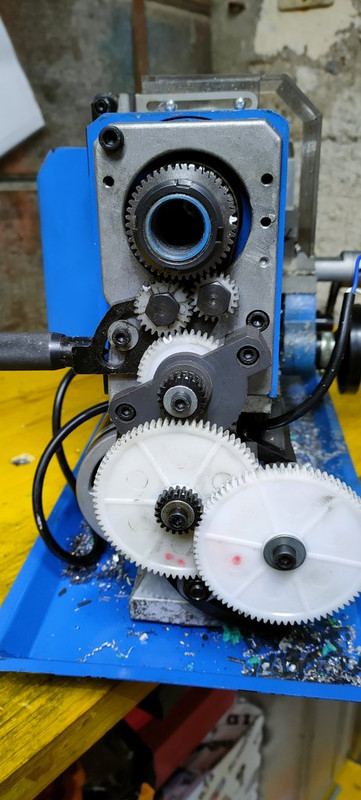

Attualmente, come si vede dalle foto, la trasmissione è completamente ad ingranaggi (in plastica) eccezion fatta per l'azionamento del mandrino che è a cinghia come ormai sapete.

Io dovrò realizzare un ingranaggio da montare sull'endcoder ed una staffa che lo supporta, una staffa di fissaggio per il motore passo-passo e poi decidere come effettuare la trasmissione alla madrevite.

In questo caso, domando: meglio due pulegge ed una piccola cinghia come in tutte le realizzazioni che ho visto di questa modifica, oppure possono andare bene anche due ingranaggi (del resto ora è così, ci sono degli ingranaggi a far girare la madrevite)? Secondo voi, cos'è meglio?

Nel tentativo di recuperare un gioco sul movimento del carrino trasversale mi sono imbattuto in un sito di un americano (strano eh...) che ha realizzato un supporto per un secondo motore passo-passo, utilizza due cuscinetti sulla vite del movimento e due ingranaggi. Il motore viene comandato da un piccolo processore che quindi comanda l'avanzamento del carrino trasversale, a questo punto aggiungo questo comando alla scheda di Arduino e così dovrebbe diventare ancora più preciso perlomeno nelle misure dei movimenti.

Ho già ordinato tutto quello che mancava, l'encoder e Arduino li ho già, vorrei approfittare anche per montare (finalmente) un mandrino autocentrante a 4 griffe al posto di quello a 3 griffe "di serie". Ho già un mandrino 4 griffe indipendenti usato per spianare i pistoni, ma se usassi quello dovrei per forza perdere tempo e verificare il centraggio del pezzo ogni singola volta che metto il pezzo tra le griffe.

Ho disegnato e presto realizzerò le manopole della contropunta e del carro, li farò in alluminio, questi originali in plastica si sono rotti poco dopo i primi lavori. Avevo pensato di stamparli in PETG, ma in alluminio mi piace di più e così proverò il funzionamento del kit

P.S. Ho scritto in questa sezione, non so se è quella più giusta, chiedo agli admin di spostarla in una sezione più idonea se lo ritengono. Grazie

Partiamo dal presupposto che NON sono un "operatore macchine CNC", un tornitore o qualsiasi altra cosa che abbia a che fare con torni, frese o altro a parte una brevissima parentesi di un paio di mesi circa 20anni fa: tutto ciò che so lo ho imparato praticamente da solo provando, rompendo, riparando e leggendo i vari forum e video su YT. Ce ne sono a migliaia, basta solo scegliere quello che piace di più.

Le modifiche sono più o meno sempre le stesse in quanto la macchina ha dei problemi noti e son sempre gli stessi, quindi di mio c'è poco se non la manodopera in questi upgrade.

La macchina è il classico mini tornio per metalli nella versione da 350mm tra le punte:

Nel mio, oggi, si è rovinata la cinghia che fa girare il motore...devo avere dei problemi con le cinghie in questo periodo...e quindi quale occasione migliore per smontare tutto, pulire per bene e fare qualche upgrade? La situazione ora è questa:

Non credo si veda bene, ma su 90 denti, più di 60 mancano

Di mio avevo già aggiunto, mediante un calibro digitale adattato, la visualizzazione del movimento del carro e già così è stato un bel salto avanti sebbene non sia estremamente perfetto.

Al posto della torretta portautensile tradizionale, ne ho montata una a "cambio rapido" che ha la possibilità di regolare l'altezza dell'utensile una volta sola grazie al porta utensile...da qui il nome di "cambio rapido"; mi piacerebbe trovare anche un modo più semplice di girare il carrino per effettuare torniture coniche, ma vedremo, forse non sarò necessario.

Non avessi nulla da fare sarei felicissimo, ma ammetto che non avrei fatto questo lavoro adesso, ho troppi cantieri aperti e devo assolutamente concluderne qualcuno, non fosse altro per far spazio in garage!

Ovviamente la prima operazione sarà la sostituzione della cinghia, ma ormai che sono in ballo assemblerò e monterò i pezzi della "scatola Norton elettronica" che permette di comandare la vite madre in modo indipendente dalla velocità del mandrino svincolandola meccanicamente dal movimento del mandrino stesso.

Il kit prevede l'utilizzo di un Arduino UNO, una scheda con del pulsanti di comando, un display, un motore passo-passo per comandare la madre vite ed un encoder rotativo per leggere il numero di giri del mandrino; questo trasforma completamente il tornio dandogli più precisione avendo un comando elettronico dello spostamento, la possibilità di cambiare "marcia" dell'avanzamento senza dover smontare tutti gli ingranaggi, impostare velocità e limiti di avanzamento ed anche la possibilità da realizzare filetti con passo sinistroso.

Attualmente, come si vede dalle foto, la trasmissione è completamente ad ingranaggi (in plastica) eccezion fatta per l'azionamento del mandrino che è a cinghia come ormai sapete.

Io dovrò realizzare un ingranaggio da montare sull'endcoder ed una staffa che lo supporta, una staffa di fissaggio per il motore passo-passo e poi decidere come effettuare la trasmissione alla madrevite.

In questo caso, domando: meglio due pulegge ed una piccola cinghia come in tutte le realizzazioni che ho visto di questa modifica, oppure possono andare bene anche due ingranaggi (del resto ora è così, ci sono degli ingranaggi a far girare la madrevite)? Secondo voi, cos'è meglio?

Nel tentativo di recuperare un gioco sul movimento del carrino trasversale mi sono imbattuto in un sito di un americano (strano eh...) che ha realizzato un supporto per un secondo motore passo-passo, utilizza due cuscinetti sulla vite del movimento e due ingranaggi. Il motore viene comandato da un piccolo processore che quindi comanda l'avanzamento del carrino trasversale, a questo punto aggiungo questo comando alla scheda di Arduino e così dovrebbe diventare ancora più preciso perlomeno nelle misure dei movimenti.

Ho già ordinato tutto quello che mancava, l'encoder e Arduino li ho già, vorrei approfittare anche per montare (finalmente) un mandrino autocentrante a 4 griffe al posto di quello a 3 griffe "di serie". Ho già un mandrino 4 griffe indipendenti usato per spianare i pistoni, ma se usassi quello dovrei per forza perdere tempo e verificare il centraggio del pezzo ogni singola volta che metto il pezzo tra le griffe.

Ho disegnato e presto realizzerò le manopole della contropunta e del carro, li farò in alluminio, questi originali in plastica si sono rotti poco dopo i primi lavori. Avevo pensato di stamparli in PETG, ma in alluminio mi piace di più e così proverò il funzionamento del kit

P.S. Ho scritto in questa sezione, non so se è quella più giusta, chiedo agli admin di spostarla in una sezione più idonea se lo ritengono. Grazie